飞机装配技术是一项技术难度大、 涉及学科领域多的综合性集成技术,在飞机制造过程中,通过采用数字化装配技术,改变传统的飞机设计与制造模式,缩短飞机的生产周期并降低生产成本,提高飞机生产质量。

在国外,波音和空客都已经实现了数字化装配。在全机的生产过程中采用了MBD(Model Based Definition,基于模型的定义)技术,MBD 在2003 年被ASME 批准为机械产品工程模型的定义标准,是以三维实体模型作为唯一制造依据的标准体,体现了产品面向制造与装配而设计(DFMA)的思想。如波音787,全机的工程信息都是通过MBD定义的,采用达索软件,根据产品模型信息进行工艺设计与加工制造,不需要二维图纸,贯穿了从产品数字化定义到数字化装配工艺设计的数据流与信息流,实现了单一产品数据源下的数字化装配过程。

在国内,数字化制造技术发展迅速,数字化产品定义、数字化预装配、产品数据管理等技术得到了很好的应用,而数字化工艺设计技术应用较少。西飞和成飞在承担某型飞机项目的研制工作时,都尝试采用DELMIA 软件系统进行数字化装配工艺设计,以某产品为例,采用DPE 模块进行装配工艺规划,DPM模块进行装配仿真,最终生成了工艺报表,对飞机数字化装配工艺设计技术提供了可借鉴依据。然而项目中工艺设计与仿真的验证对象不是基于产品MBD 数据集,没有研究MBD 模式下装配工艺模型建立的过程,没能实现单一产品数据源下的装配工艺规划、装配仿真和三维工艺文件输出。

考虑到国内外的差距,借鉴国内外使用飞机数字化装配工艺设计技术的成功经验,以贯穿产品从数字化定义到数字化装配工艺设计与仿真的数据流为目标,研究MBD 模式下装配工艺模型的设计技术,提出轻量化三维装配工艺规程的生成方法。

装配工艺模型建立

文中所论述的装配工艺模型是在MBD 产品发放以后,经过数据接口导入到数字化协同应用平台中,工艺人员通过人机交互方式进行装配工艺设计与仿真,最后汇总为各类装配工艺数据集,并将其储存的数字化表达方法。

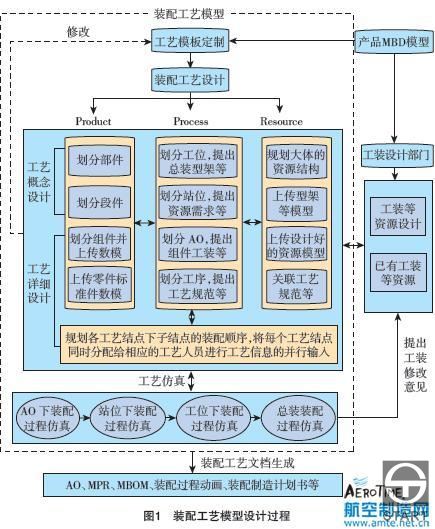

建立装配工艺模型的主要工作是在数字化协同应用平台下进行装配工艺设计与仿真。工艺人员直接依据产品MBD 模型完成工艺方案的制定及详细工艺设计,并产生PPR(Product、Process、Resource,产品、工艺、资源)数据集,该过程也可以称为可视化装配工艺设计过程。在工艺设计完成以后,通过装配模拟仿真,确定出合理的装配工艺,在不同的工艺设计阶段,工艺仿真的内容不同。整个装配工艺模型建立的过程如图1 所示。

装配工艺设计过程研究

基于MBD 的装配工艺设计技术将从根本上改变飞机装配流程,从并行设计、企业级异地办公协同等角度对飞机装配工艺结构模板的定制、工艺设计过程、工艺信息的输入、工艺仿真等提出全新的要求。

1 装配工艺结构模板的定制每个企业都有多个项目,每个项目都有自己的数据结构树,结构树上数据类型的层次关系、属性信息由结构模板决定,该模板提供友好的用户界面、满足用户使用习惯、约束用户在工艺设计过程中遵循一定的规范形式。用于指导装配工艺设计的模板叫做装配工艺结构模板。由于飞机产品结构复杂及不同企业在技术标准方面、数据管理方面的差异,有必要在装配工艺设计之前定制装配工艺结构模板。

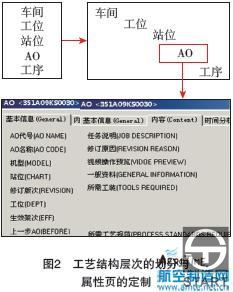

PPR 树属于数据结构树上的不同结点,其结构层次、显示方式、数据类型的属性信息都是由装配工艺结构模板决定的。1 种数据类型对应1个结点,如产品下有数据类型:总装配件、子装配件、零件等;工艺下有数据类型:工位、站位、AO(Assemblyoutline,装配大纲)、工序等;资源下有数据类型:工厂、车间、工位、工装、工艺规范、工具等。图2 是定制装配工艺结构模板中的工艺结构树的规范形式及结点属性信息。工艺结构模板的定制需要工艺人员在熟悉产品结构的基础上掌握企业的技术标准及各装配单元的装配任务等。

2 基于工艺模板的工艺设计过程装配工艺设计是一个繁琐的过程,在数字化协同应用平台下,需要对工艺设计的各环节建立起规范性的指南。根据产品MBD 模型,在装配工艺结构模板的基础上对产品的结构进行划分与转换,生成用于指导生产的层次分明、相互关联的数据结构树,过程大致为:(1)在工艺概念设计阶段,根据产品模型划分全机设计分离面与工艺分离面,明确各工位下要完成的装配任务,与此同时工艺人员完成工装订货等工作;(2)在工艺详细设计阶段,根据工艺分离面的划分,细划各工位下的站位、AO、工序等装配单元并设计同一层次的装配顺序,提出装配过程中所需工艺规范等,与此同时工艺人员完成“设备汇总”、“工装汇总”等工作;(3)在全机设计分离面划分的基础上,上传产品数模到对应的产品结构树下,上传工装数模到资源结构树下,将产品与对应的工装和工艺结构树相关联。

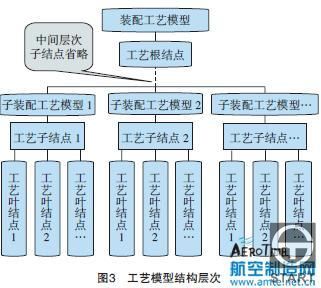

3 装配工艺信息的并行输入将产品、工装与相对应的工艺结点相关联后,在工艺结构树中的每个非叶结点都成为一个子装配工艺模型,与其所有兄弟结点按一定顺序构成其父结点的装配工艺模型。同一层次装配工艺模型的装配过程是各自独立进行的,如图3 所示。每个子装配工艺模型含有具体的装配工艺数据集,将每个工艺结点分派给相应的工艺人员进行详细的工艺设计,按子结点到父结点的设计顺序进行。各个工艺人员在统一的基于C/S(Client/Server,客户端/ 服务器)模式的装配工艺设计平台中根据自己的工程经验完成相关工艺信息的输入,保证了工艺设计的并行性与协同性。

4 产品信息的数字量传递过程分析产品信息的数字量传递是指在产品MBD 数据集到工艺设计平台再到数字化工艺文档输出的传递过程。有2 种途径实现产品MBD 数据集到工艺设计平台的数字量传递:(1)开发程序将产品MBD 数据集中相关信息提取到相应的文档中,然后在工艺设计平台中开发程序将文档中的信息提取到工艺模板对应的属性页中;(2)通过VPM 软件传递数据,把产品MBD 数据集及结构层次从VPM 导入到工艺设计平台中,MBD 数据集的一些属性也会自动导入到工艺模板对应的属性页中,保证数据的实时更新。

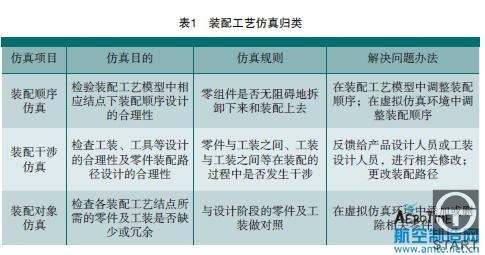

5 装配工艺仿真装配工艺仿真是用户以交互式方式在虚拟装配环境里模拟产品的装配过程,用于实物装配前分析装配工艺模型设计的合理性,通过发现问题不断地优化装配工艺模型。在数字化协同应用平台下装配工艺仿真是按照由子结点到父结点的仿真顺序进行的,与图3 的工艺模型设计模式类似,即先仿真验证AO 下工序的操作,再仿真验证站位下AO 的操作,直到最后各工位之间的部件级仿真验证。装配工艺仿真的内容如表1 所示。

利用已编制好的装配工艺模型传送到装配仿真软件中,定义好每个零件的装配路径,实现产品装配过程的三维动态仿真,以发现工艺设计过程中的错误。本系统中获取装配顺序采用的方法是拆卸法。

数字化装配工艺规程生成技术

装配工艺模型包含与某个产品装配工艺相关的所有信息要素,内容复杂,为满足方便查阅模型中的相关信息及快速生成工艺规程文件的需求,有必要开发程序提取模型中的某一类信息自动生成相应格式的文档。在文档中通过嵌入轻量化装配动画,开发按钮指令可形成三维可视化工艺规程。开发程序自动生成各种工艺文档,如:MPR(Master Parts Record,主要零件状态记录)、AO 等,避免了手工编写带来的错误,提高了文档生成效率,保证了数据的一致性。不同工艺结点下开发的程序不一样,生成的工艺文档也不一样,例如在“工位”结点下可自动生成装配制造计划书,在 “AO”结点下可自动生成装配大纲等。装配仿真过程生成的装配动画信息用于生产培训,在生产现场指导工人对飞机进行装配,帮助工人直观了解装配过程。

实例

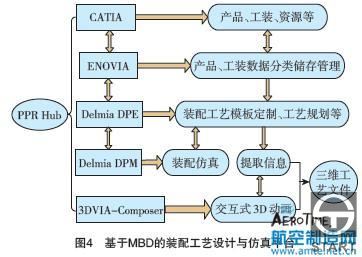

1 数字化协同应用平台的搭建

结合国内外主要航空制造企业在软件配置方面的经验及实际情况的具体需求,初步搭建了基于MBD的装配工艺设计与仿真的平台,各个软件是通过PPR Hub 作为数据集来管理的,确保单一产品数据源下实现装配工艺设计、装配仿真、三维工艺规程的输出,如图4 所示。

2 装配工艺设计与仿真

根据飞机产品工艺分离面的划分,确定前梁产品是在351 工位、351A09 站位下完成的装配,划分该站位下AO 的份数,设计每份AO 下的工序并规划操作顺序,工艺人员输入相关信息。开发程序实现产品MBD数据集到DPE 中的数字量传递。将前梁工装与351A09 站位关联,将前梁产品零件与对应的各个工步相关联,将夹具、工具、辅助材料等一系列的制造资源与351A09 站位下的相应AO 相关联。

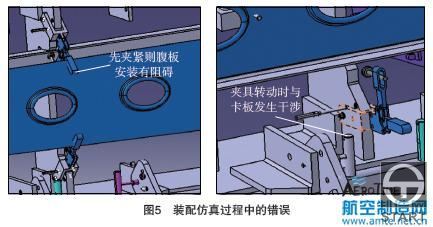

通过装配仿真发现错误,如图5所示:腹板安装应在上下缘条夹紧之前完成,如果先夹紧上下缘条那么安装腹板过程中腹板会与已夹紧的夹紧器发生碰撞,发现零件装配顺序设计不合理的问题,反馈给工艺设计人员并提出修改意见;前梁上下缘条的夹紧器不能完全打开,打开过程中与卡板发生干涉,发现工装设计不合理的问题,反馈给工装设计人员并提出修改意见。

3 数字化工艺规程的生成

在DPE 中开发程序可以把各结点的属性信息提取出来,生成各种工艺文档,用3Dvia Composer 做装配动画,然后嵌入生成的工艺文档中,开发相应操作按钮,从而生成轻量化的三维工艺规程。在装配动画播放的过程中可以对其进行放大、缩小、旋转等操作,更生动直观地指导现场人员操作。

结论

(1)采用基于MBD 的飞机数字化装配工艺设计与仿真平台,研究装配工艺模型建立的过程。详细描述工艺设计过程中各阶段的任务及产品信息的数字量传递过程,实现单一产品数据源下的装配工艺设计、装配仿真和三维工艺文件输出。

(2)提出MBD 模式下,数字化工艺规程的生成方法。

开发程序,提取出装配工型中的相关信息生成相应的工艺文档并载入轻量化装配动画,使之转变为三维可视化工艺规程,装配现场操作人员通过网络终端下载文件,边游览边操作,实现装配工艺设计与制造的无纸化。

(3)将所有工艺设计人员集中在同一平台不同工艺结点上工作,实现装配工艺的协同设计与并行设计,提高生产效率,缩短产品制造周期。